El vástago de una fresa de carburo sólido

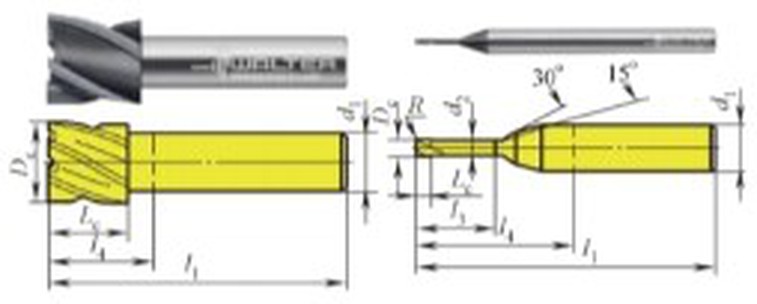

El vástago de una fresa de carburo sólido es principalmente un vástago recto con un cilindro completo (ver Fig. 3-35) y un vástago cilíndrico con un plano de corte (comúnmente conocido como "montado lateralmente" o "de montaje lateral").

3-35

Vástago recto

El vástago de una fresa de vástago recto es un cilindro completo, por lo que el vástago en sí tiene una buena precisión y centrado de sujeción. El llamado vástago recto no significa que el diámetro del vástago y el diámetro de la pieza de trabajo D. sean del mismo tamaño básico. A veces, el diámetro de la pieza de trabajo D será mayor que el diámetro del vástago (Dd), lo que se llama "encogimiento"; por otro lado, el diámetro de la pieza de trabajo D. será menor que el diámetro del vástago (D.

Al sujetar un vástago recto con un método de sujeción general (como un mandril de resorte), la principal dependencia recae en la fricción, por lo que a veces la fuerza de sujeción es insuficiente. Si se utiliza una estructura de vástago recto para una fresa angular helicoidal grande con una gran fuerza axial, es más fácil extraer el mandril, especialmente cuando se produce el fenómeno de "ranura", como se muestra en la Figura 3-5a.

Por lo tanto, si está utilizando una fresa helicoidal grande para fresado lateral/fresado de ranuras, debe utilizar un mandril más seguro, como un mandril eléctrico o un mandril con bloqueo de seguridad, o puede utilizar un vástago cilíndrico con un plano de corte como se describe a continuación.

Otra estructura de vástago importante de la fresa de carburo sólido con vástago cilíndrico y plano de corte es el vástago cilíndrico con plano de corte (consulte la Figura 3-37). El accionamiento de la fresa con un plano de corte no depende de la fricción, sino de la fuerza de accionamiento forzada del plano de corte, por lo que no hay deslizamiento. Al mismo tiempo, el plano de corte también restringe la fresa en la dirección axial y no se produce el fenómeno de "caída de la herramienta".

3-36

3-37

Vástago cilíndrico con plano de corte.

Otra estructura principal del vástago de las fresas de carburo sólido es un vástago cilíndrico con un plano de corte (consulte la Figura 3-37). El accionamiento de la fresa con un plano de corte no depende de la fricción, sino de la fuerza de accionamiento forzada del plano de corte, por lo que no hay deslizamiento. Al mismo tiempo, el plano de corte también restringe la fresa en la dirección axial y no se produce el fenómeno de "caída de la herramienta" cuando se retira la fresa.

Dependiendo del diámetro del vástago, esta estructura puede ser como se muestra en la Figura 3-37 con un solo plano de corte, o más grande con dos planos de corte. Estos dos no son dos estándares, sino solo dos tipos de vástagos estándar en segmentos de diferentes tamaños. Sin embargo, debido a que la estructura de los dos planos de corte se utiliza cuando el diámetro del vástago es mayor o igual a 25 mm, la fresa de 20 mm o menos es básicamente una estructura de un solo plano de corte.

Debido al plano de corte, el centro de gravedad del vástago se desvía teóricamente ligeramente del eje del vástago y se encuentra en el lado de la superficie de presión. Esto se utilizará en el siguiente análisis.

Aunque esta estructura puede evitar algunos problemas del vástago recto impulsado por fricción, también existen tres desventajas.

1) La primera desventaja es que la coaxialidad de la herramienta y el portaherramientas no es buena. Teóricamente, siempre hay un pequeño espacio entre el vástago cilíndrico con un plano de corte y el orificio cilíndrico para su sujeción. Cuando el vástago cilíndrico se carga en el orificio redondo del portaherramientas y se bloquea con un tornillo, la herramienta se presiona hacia un lado y su estado de sujeción se muestra en la Figura 3-38, el eje de la herramienta y el eje del portaherramientas producirán un desplazamiento, lo que dará como resultado diferentes ejes de la herramienta y el portaherramientas.

2) La segunda desventaja es la poca rigidez de contacto. Como se puede ver en la Figura 3-38, después de sujetar la herramienta, un lado de la herramienta tiene una banda de contacto estrecha con el vástago, mientras que el otro lado no la tiene. El tamaño de la zona de contacto y el tamaño del vacío son estrechos y el espacio es demasiado grande, lo que hace que la superficie de contacto se deforme fácilmente y esta deformación puede afectar negativamente a la intercambiabilidad del portaherramientas.

3) La tercera desventaja es que el equilibrio dinámico no es ideal. Además del desequilibrio causado por la propia estructura de aplanamiento, como la pequeña excentricidad del centro de gravedad del portaherramientas y el eje del portaherramientas, que se mencionó anteriormente, este desequilibrio se ve agravado por el proceso de compresión. Esto es muy desventajoso para el mecanizado de alta velocidad.

3-38